Претплатете се на нашите социјални медиуми за брзи објави

Вовед во ласерска обработка во производството

Технологијата за ласерска обработка доживеа брз развој и е широко користена во различни области, како што се воздухопловството, автомобилската индустрија, електрониката и друго. Таа игра значајна улога во подобрувањето на квалитетот на производот, продуктивноста на трудот и автоматизацијата, а воедно го намалува загадувањето и потрошувачката на материјали (Гонг, 2012).

Ласерска обработка на метални и неметални материјали

Примарната примена на ласерската обработка во изминатата деценија беше во метални материјали, вклучувајќи сечење, заварување и обложување. Сепак, полето се шири во неметални материјали како текстил, стакло, пластика, полимери и керамика. Секој од овие материјали отвора можности во различни индустрии, иако тие веќе имаат воспоставени техники на обработка (Yumoto et al., 2017).

Предизвици и иновации во ласерската обработка на стакло

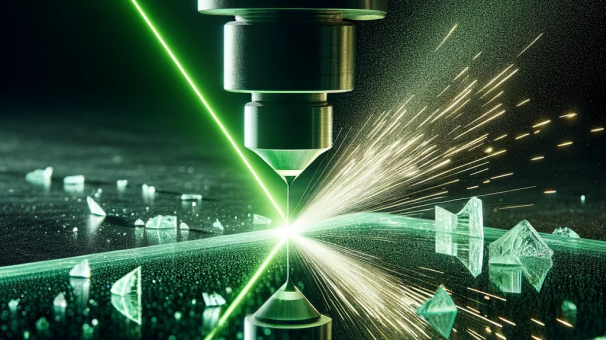

Стаклото, со своите широки примени во индустрии како автомобилската индустрија, градежништвото и електрониката, претставува значајна област за ласерска обработка. Традиционалните методи на сечење стакло, кои вклучуваат алатки од тврда легура или дијамант, се ограничени од ниска ефикасност и груби рабови. Спротивно на тоа, ласерското сечење нуди поефикасна и попрецизна алтернатива. Ова е особено евидентно во индустрии како што е производството на паметни телефони, каде што ласерското сечење се користи за капаци за леќи на фотоапарати и големи екрани (Ding et al., 2019).

Ласерска обработка на висококвалитетни видови стакло

Различни видови стакло, како што се оптичкото стакло, кварцното стакло и сафирното стакло, претставуваат единствени предизвици поради нивната кршливост. Сепак, напредните ласерски техники како што е фемтосекундно ласерско гравирање овозможија прецизна обработка на овие материјали (Sun & Flores, 2010).

Влијание на брановата должина врз ласерските технолошки процеси

Брановата должина на ласерот значително влијае на процесот, особено за материјали како што е конструкцискиот челик. Ласерите што емитуваат во ултравиолетови, видливи, блиски и далечни инфрацрвени области се анализирани за нивната критична густина на моќност за топење и испарување (Лазов, Ангелов и Теирумниекс, 2019).

Различни апликации базирани на бранови должини

Изборот на бранова должина на ласерот не е произволен, туку многу зависи од својствата на материјалот и посакуваниот резултат. На пример, УВ ласерите (со пократки бранови должини) се одлични за прецизно гравирање и микромашинска обработка, бидејќи можат да произведат пофини детали. Ова ги прави идеални за полупроводничките и микроелектронските индустрии. Спротивно на тоа, инфрацрвените ласери се поефикасни за обработка на подебели материјали поради нивните можности за подлабока пенетрација, што ги прави погодни за тешки индустриски апликации. (Majumdar & Manna, 2013). Слично на тоа, зелените ласери, кои обично работат на бранова должина од 532 nm, ја наоѓаат својата ниша во апликациите што бараат висока прецизност со минимално термичко влијание. Тие се особено ефикасни во микроелектрониката за задачи како што е обликување на кола, во медицински апликации за процедури како фотокоагулација и во секторот за обновлива енергија за производство на соларни ќелии. Уникатната бранова должина на зелените ласери ги прави погодни и за обележување и гравирање на различни материјали, вклучувајќи пластика и метали, каде што се посакува висок контраст и минимално оштетување на површината. Оваа прилагодливост на зелените ласери ја нагласува важноста на изборот на бранова должина во ласерската технологија, обезбедувајќи оптимални резултати за специфични материјали и апликации.

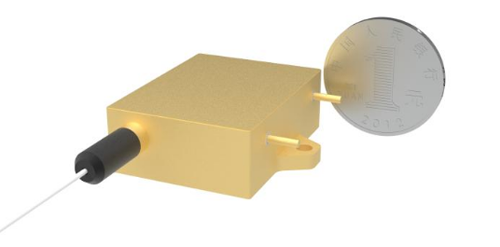

На525nm зелен ласере специфичен тип на ласерска технологија што се карактеризира со неговата посебна емисија на зелена светлина на бранова должина од 525 нанометри. Зелените ласери на оваа бранова должина наоѓаат примена во фотокоагулацијата на мрежницата, каде што нивната висока моќност и прецизност се корисни. Тие се исто така потенцијално корисни во обработката на материјали, особено во полиња каде што е потребна прецизна и минимална термичка обработка со удар..Развојот на зелени ласерски диоди на подлога од GaN во c-рамнина кон подолги бранови должини на 524–532 nm означува значаен напредок во ласерската технологија. Овој развој е клучен за апликации што бараат специфични карактеристики на брановата должина.

Континуирани бранови и моделирани ласерски извори

За ласерско допирање на селективни емитерски сончеви ќелии се земаат предвид континуирани бранови (CW) и моделирани квази-CW ласерски извори на различни бранови должини како што се близу инфрацрвено (NIR) на 1064 nm, зелено на 532 nm и ултравиолетово (UV) на 355 nm. Различните бранови должини имаат импликации врз прилагодливоста и ефикасноста на производството (Patel et al., 2011).

Ексимер ласери за материјали со широк опсег

Ексцимерните ласери, кои работат на УВ бранова должина, се погодни за обработка на материјали со широк енергетски јаз како стакло и полимер зајакнат со јаглеродни влакна (CFRP), нудејќи висока прецизност и минимално термичко влијание (Kobayashi et al., 2017).

Nd:YAG ласери за индустриски апликации

Nd:YAG ласерите, со нивната прилагодливост во однос на подесувањето на брановата должина, се користат во широк спектар на апликации. Нивната способност да работат и на 1064 nm и на 532 nm овозможува флексибилност во обработката на различни материјали. На пример, брановата должина од 1064 nm е идеална за длабоко гравирање на метали, додека брановата должина од 532 nm овозможува висококвалитетно гравирање на површината на пластика и обложени метали. (Moon et al., 1999).

→Поврзани производи:CW диодно-пумпан ласер во цврста состојба со бранова должина од 1064nm

Заварување со високомоќен фибер ласер

Ласери со бранови должини блиску до 1000 nm, кои поседуваат добар квалитет на зракот и висока моќност, се користат во заварувањето на метали со ласерски отвори. Овие ласери ефикасно испаруваат и топат материјали, произведувајќи висококвалитетни заварувања (Salminen, Piili, & Purtonen, 2010).

Интеграција на ласерска обработка со други технологии

Интеграцијата на ласерската обработка со други производствени технологии, како што се обложување и глодање, доведе до поефикасни и разновидни производствени системи. Оваа интеграција е особено корисна во индустрии како што се производството на алати и калапи и поправката на мотори (Nowotny et al., 2010).

Ласерска обработка во нови области

Примената на ласерската технологија се протега на нови области како што се полупроводничките индустрии, дисплеите и тенки филмови, нудејќи нови можности и подобрувајќи ги својствата на материјалите, прецизноста на производот и перформансите на уредот (Hwang et al., 2022).

Идни трендови во ласерската обработка

Идните случувања во технологијата за ласерска обработка се фокусирани на нови техники на производство, подобрување на квалитетите на производите, инженерство на интегрирани компоненти од повеќе материјали и подобрување на економските и процедуралните придобивки. Ова вклучува брзо ласерско производство на конструкции со контролирана порозност, хибридно заварување и ласерско сечење на профили на метални лимови (Кукреја и др., 2013).

Технологијата за ласерска обработка, со своите разновидни примени и континуирани иновации, ја обликува иднината на производството и обработката на материјали. Нејзината разноврсност и прецизност ја прават неопходна алатка во различни индустрии, поместувајќи ги границите на традиционалните методи на производство.

Лазов, Л., Ангелов, Н. и Теирумниекс, Е. (2019). МЕТОД ЗА ПРЕЛИМИНАРНА ПРОЦЕНКА НА КРИТИЧНАТА ГУСТИНА НА МОЌНОСТ ВО ЛАСЕРСКИ ТЕХНОЛОШКИ ПРОЦЕСИ.ЖИВОТНА СРЕДИНА. ТЕХНОЛОГИИ. РЕСУРСИ. Зборник на трудови од Меѓународната научна и практична конференција. Линк

Пател, Р., Венхам, С., Тјахјоно, Б., Халам, Б., Сугианто, А., и Бовацек, Ј. (2011). Брзо производство на селективни емитерски сончеви ќелии со ласерско допирање со употреба на 532nm континуиран бран (CW) и моделирани квази-CW ласерски извори.Линк

Кобајаши, М., Какизаки, К., Оизуми, Х., Мимура, Т., Фуџимото, Ј., и Мизогучи, Х. (2017). DUV ласерска обработка со висока моќност за стакло и CFRP.Линк

Мун, Х., Ји, Ј., Ри, Ј., Ча, Б., Ли, Ј., и Ким, К.-С. (1999). Ефикасно удвојување на фреквенцијата во внатрешноста на шуплината од дифузивен рефлекторски диоден ласер со странична пумпа од Nd:YAG ласер со употреба на KTP кристал.Линк

Салминен, А., Пили, Х., & Пуртонен, Т. (2010). Карактеристики на ласерско заварување со влакна со висока моќност.Зборник на трудови на Институтот за машински инженери, Дел В: Весник за машинска инженерска наука, 224, 1019-1029.Линк

Маџумдар, Ј. и Мана, И. (2013). Вовед во ласерско потпомогнато производство на материјали.Линк

Гонг, С. (2012). Истражувања и примени на напредна технологија за ласерска обработка.Линк

Јумото, Ј., Торизука, К. и Курода, Р. (2017). Развој на тест-станица за ласерско производство и база на податоци за ласерска обработка на материјали.Преглед на ласерското инженерство, 45, 565-570.Линк

Ding, Y., Xue, Y., Pang, J., Yang, L.-j., & Hong, M. (2019). Напредокот во технологијата за следење на самото место за ласерска обработка.SCIENTIA SINICA Физика, механика и астрономија. Линк

Сан, Х. и Флорес, К. (2010). Микроструктурна анализа на ласерски обработено метално стакло на база на Zr.Металуршки и материјалиски трансакции А. Линк

Новотни, С., Мунстер, Р., Шарек, С. и Бејер, Е. (2010). Интегрирана ласерска ќелија за комбинирано ласерско обложување и глодање.Автоматизација на склопување, 30(1), 36-38.Линк

Кукреја, ЛМ, Каул, Р., Пол, К., Ганеш, П. и Рао, БТ (2013). Нови техники за обработка на ласерски материјали за идни индустриски апликации.Линк

Хванг, Е., Чои, Ј. и Хонг, С. (2022). Нови вакуумски процеси со помош на ласер за ултрапрецизно, високопродуктивно производство.Наноскала. Линк

Време на објавување: 18 јануари 2024 година